Аналитическая система мониторинга Insight Welding Intelligence - развитие сварочного производства под контролем

В настоящее время многие производители сварочного оборудования выпускают различные системы регистрации и мониторинга сварочных параметров. Основная задача таких систем - это сбор информации о режимах сварки, расходе сварочных материалов, состоянии оборудования и возможность предоставления массива этих данных в доступной для пользователя форме.

Давайте принципиально разделим существующие системы на системы мониторинга - это просто сбор данных (система измерения и регистрации) и системы интеллектуального управления - это возможность влиять на процесс (т.е. наличие обратной связи с оборудованием).

Так вот, большинство компаний предлагает системы регистрации данных. Принцип работы таких систем достаточно очевиден - сбор данных с различных датчиков, их хранение в памяти регистратора, передача данных на серверы (вручную через флэш-накопитель или дистанционно через беспроводные протоколы связи), их обработка и визуализация. Под обработкой, как правило, понимается сравнение полученных данных с предварительно заданными режимами и выявление отклонений. В некоторых системах предусмотрена предварительная авторизация сварщика для последующей персонализации информации. Большинство "универсальных" систем измерения и регистрации имеют ряд очевидных недостатков:

Все эти решения вызывают неудобства даже в цеховых условиях эксплуатации сварочного оборудования, т.к. все блоки "навески" создают дополнительные неудобства. Это если еще не брать во внимание тот факт, что мало кто из сварщиков будет рад тому, что за ним "следят" и бьют по рукам при обнаружении превышений сварочных режимов. Особенно это недовольство проявляется у сварщиков сдельщиков, у которых оплата напрямую зависит от объема проделанной работы и завышение режимов для увеличения производительности далеко не редкость. Конечно есть категория сварщиков, опыт и квалификация которых позволяют отступать от регламентированных технологических режимов без брака, но таких работников с каждым годом становится все меньше и поэтому соблюдение технологии выходит на первый план в борьбе за снижение брака и повышение качества.

Таким образом, такие системы измерения и регистрации - инструмент для констатации фактов допущенных нарушений и не более того.

Есть еще одна, но уже эксплуатационная особенность такого типа оборудования - так как система состоит из измерительной части, то точность измерительных приборов Вам придется периодически поверять. А это дополнительные процедуры, время и затраты.

Итак, резюмируя все вышеперечисленное, можно сделать вывод, что "универсальные" системы регистрации имеют ограниченное применение в основном для цехового использования и ряд неудобств при их повседневной эксплуатации.

Другой типа предлагаемых на рынке устройств - это интегрированные в оборудование решения. Зачем снова измерять ток и напряжение внешними датчиками, если эти параметры можно собрать на выходе с контрольно-измерительной цепи сварочного источника и просто передать на сервер. В основном такие решения получили распространение на источниках с цифровой системой управления и только на топовых моделях, где система мониторинга является дополнительным бонусом, оправдывающим высокую стоимость оборудования. Такое решение, естественно, более практично и удобно, так как уже нет эксплуатационного неудобства с внешними измерительными датчиками, и нет необходимости проводить их дополнительную периодическую поверку. Достаточно проведения калибровки показаний индикаторов сварочного источника, которую и так необходимо проводить в не зависимости от марки и модели оборудования (если на источнике установлены не измерительные приборы, а индикаторы тока и напряжения).

Такое решение является оптимальным, но единственным препятствием для его массового внедрения в сварочное производство является очень высокая стоимость, так как мы упоминали ранее, такие системы устанавливаются только в самые дорогие модели оборудования.

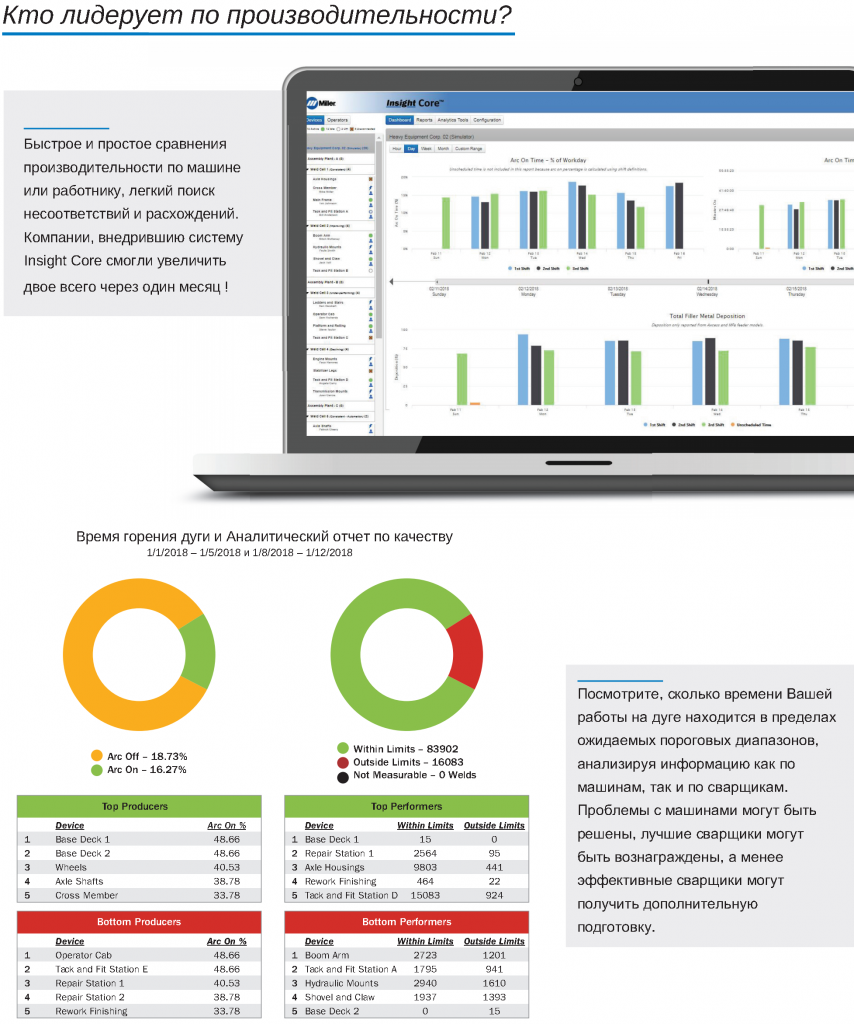

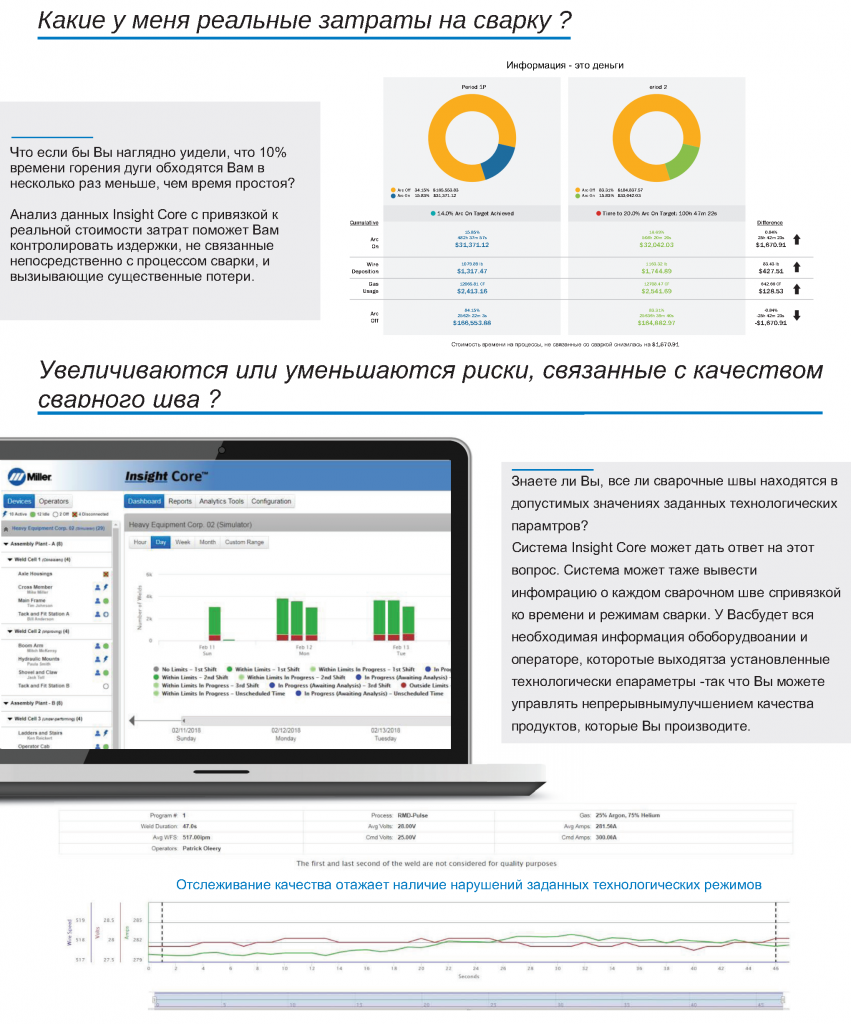

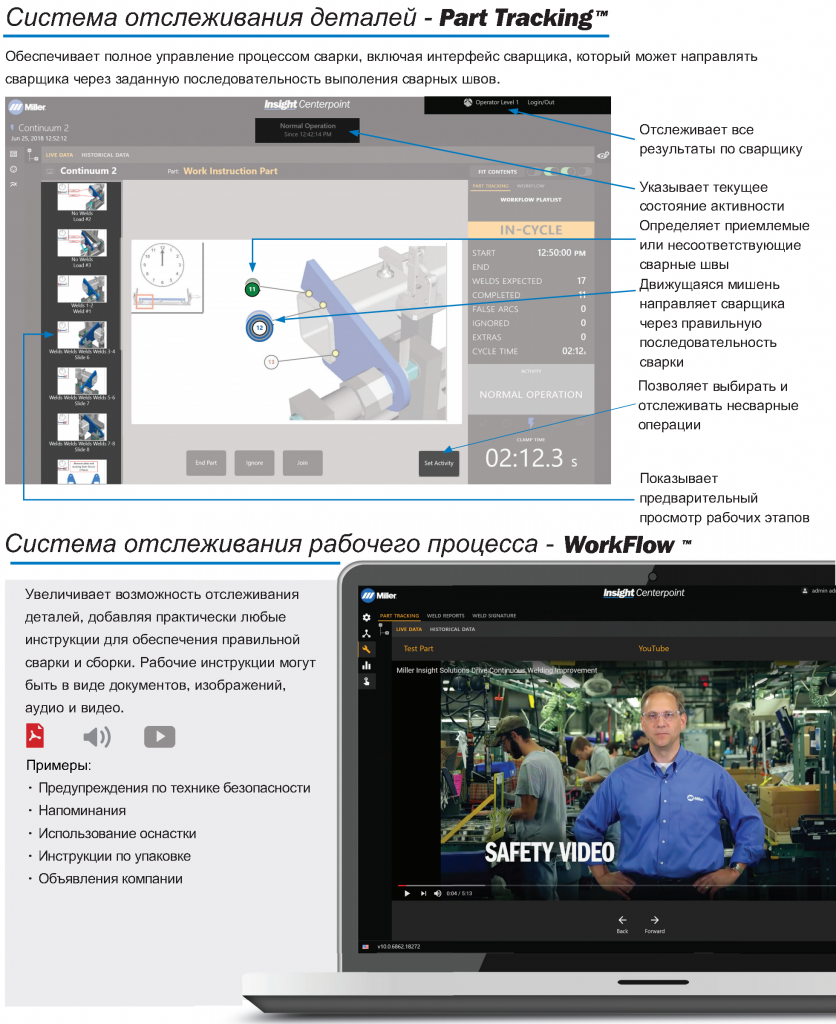

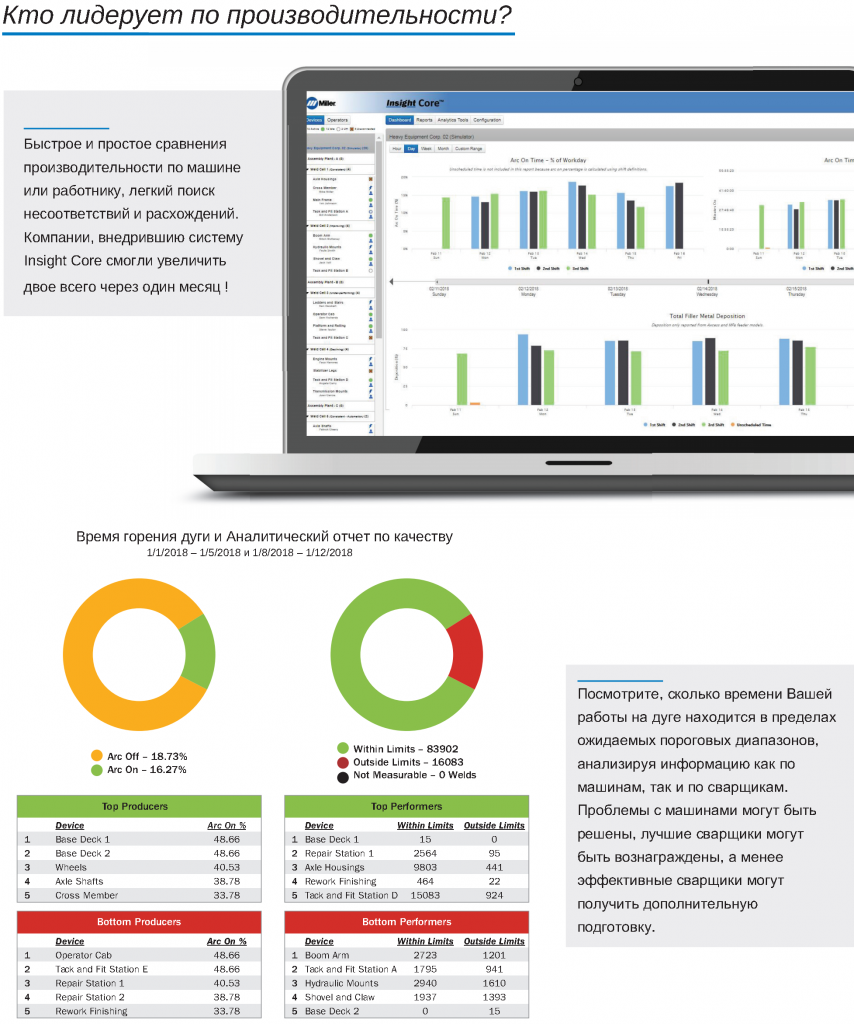

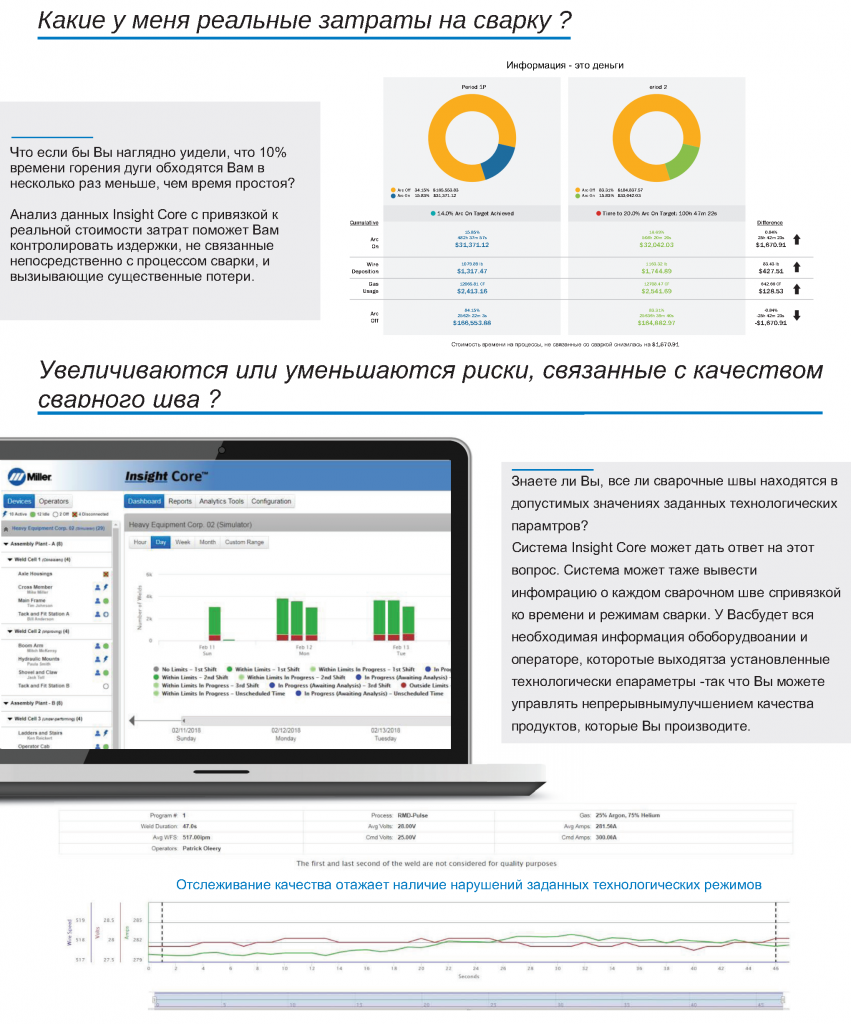

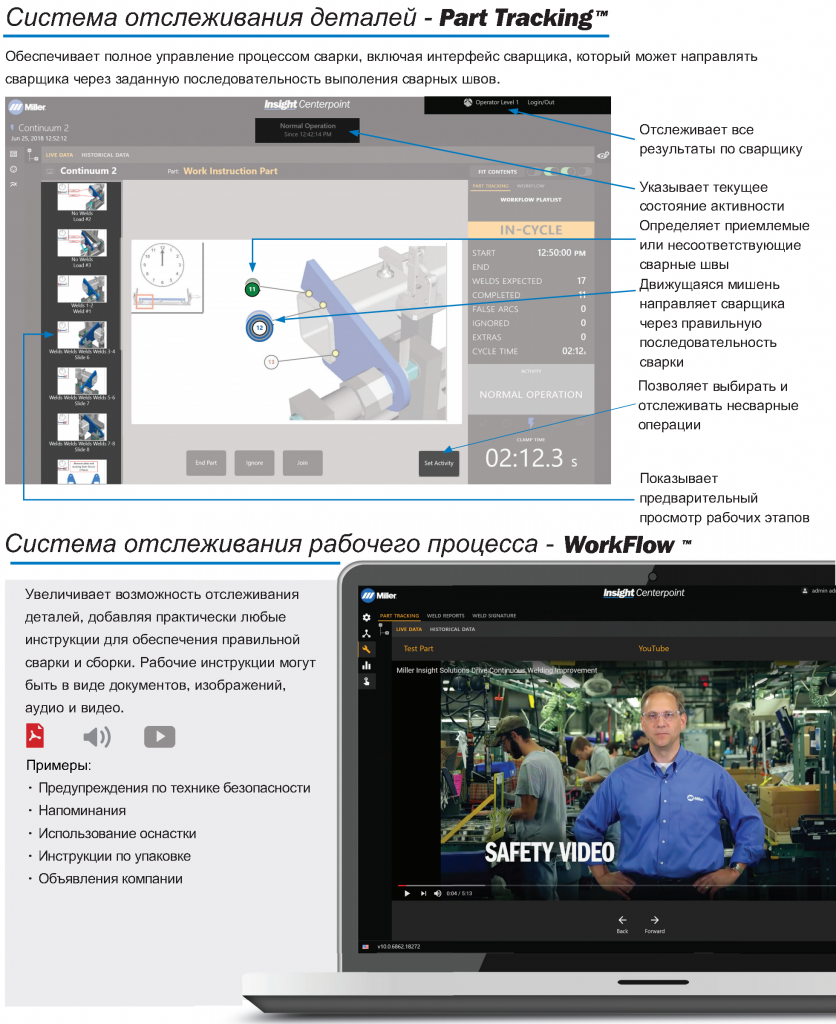

Компания Miller Electric предлагает боле универсальное решение - единую аналитическую систему Insight Welding Intelligence™, что переводится как "интеллектуальные сварочные системы". Система включает в себя 2 варианта аппаратного исполнения - модули Insight Core для источников производства Miller Electric и модули ArcAgent для источников абсолютного любого производства, а также общие программно-аналитические приложения - облачное решение Insight Core и серверное решение Insight Centerpoint. В понимании компании Miller Electric интеллектуальная система - это совокупность технической и программной составляющих, которая способна творчески решать технические задачи в области сварочного производства на базе накопленных знаний. Именно это и отличает решения, предлагаемое компаний Miller Electric от остальных - способность творчески решать поставленные задачи, а не просто визуально выводить статистические данные.

Самое главное, что решения Insight способны контролировать весь ваш парк, независимо от марки и возраста оборудования. Оборудование производства Miller Electric имеет преимущество быть полностью интегрированным в систему Insight за счет уже встроенной функциональности.

Реализуя эти принципы в каждом нашем предложении или консультации мы предлагаем оптимальное решение поставленных задач для Вашего сварочного производства. Мы гарантируем безопасность, отличное качество, надежность и экономию. Купить любое сварочное оборудование и оригинальные аксессуары производства Miller Electric в Москве по доступной стоимости Вы можете в ООО «ИТС-Инжиниринг». Мы принимаем заявки на электронный адрес: sales@topweldcut.ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.

Если у Вас останутся сомнения или Вы захотите попробовать уникальные технологии на своем производстве, специалисты нашей компании всегда готовы организовать демонстрацию оборудования и подробно рассказать о его особенностях в живую!

Давайте принципиально разделим существующие системы на системы мониторинга - это просто сбор данных (система измерения и регистрации) и системы интеллектуального управления - это возможность влиять на процесс (т.е. наличие обратной связи с оборудованием).

Так вот, большинство компаний предлагает системы регистрации данных. Принцип работы таких систем достаточно очевиден - сбор данных с различных датчиков, их хранение в памяти регистратора, передача данных на серверы (вручную через флэш-накопитель или дистанционно через беспроводные протоколы связи), их обработка и визуализация. Под обработкой, как правило, понимается сравнение полученных данных с предварительно заданными режимами и выявление отклонений. В некоторых системах предусмотрена предварительная авторизация сварщика для последующей персонализации информации. Большинство "универсальных" систем измерения и регистрации имеют ряд очевидных недостатков:

- выносные датчики тока и напряжения

- выносные датчики для регистрации иных параметров (скорости подачи и расхода сварочной проволоки, расхода защитных газов и т.д.)

- выносные блоки для идентификации, для задания параметров, сбора, хранения и передачи информации

- есть ряд ограничений по регистрируемым дуговым процессам, как правило, все решения предлагаются только для механизированной сварки, а для аргонодуговой сварки с высокочастотным поджигом решений нет

Все эти решения вызывают неудобства даже в цеховых условиях эксплуатации сварочного оборудования, т.к. все блоки "навески" создают дополнительные неудобства. Это если еще не брать во внимание тот факт, что мало кто из сварщиков будет рад тому, что за ним "следят" и бьют по рукам при обнаружении превышений сварочных режимов. Особенно это недовольство проявляется у сварщиков сдельщиков, у которых оплата напрямую зависит от объема проделанной работы и завышение режимов для увеличения производительности далеко не редкость. Конечно есть категория сварщиков, опыт и квалификация которых позволяют отступать от регламентированных технологических режимов без брака, но таких работников с каждым годом становится все меньше и поэтому соблюдение технологии выходит на первый план в борьбе за снижение брака и повышение качества.

Таким образом, такие системы измерения и регистрации - инструмент для констатации фактов допущенных нарушений и не более того.

Есть еще одна, но уже эксплуатационная особенность такого типа оборудования - так как система состоит из измерительной части, то точность измерительных приборов Вам придется периодически поверять. А это дополнительные процедуры, время и затраты.

Итак, резюмируя все вышеперечисленное, можно сделать вывод, что "универсальные" системы регистрации имеют ограниченное применение в основном для цехового использования и ряд неудобств при их повседневной эксплуатации.

Другой типа предлагаемых на рынке устройств - это интегрированные в оборудование решения. Зачем снова измерять ток и напряжение внешними датчиками, если эти параметры можно собрать на выходе с контрольно-измерительной цепи сварочного источника и просто передать на сервер. В основном такие решения получили распространение на источниках с цифровой системой управления и только на топовых моделях, где система мониторинга является дополнительным бонусом, оправдывающим высокую стоимость оборудования. Такое решение, естественно, более практично и удобно, так как уже нет эксплуатационного неудобства с внешними измерительными датчиками, и нет необходимости проводить их дополнительную периодическую поверку. Достаточно проведения калибровки показаний индикаторов сварочного источника, которую и так необходимо проводить в не зависимости от марки и модели оборудования (если на источнике установлены не измерительные приборы, а индикаторы тока и напряжения).

Такое решение является оптимальным, но единственным препятствием для его массового внедрения в сварочное производство является очень высокая стоимость, так как мы упоминали ранее, такие системы устанавливаются только в самые дорогие модели оборудования.

Компания Miller Electric предлагает боле универсальное решение - единую аналитическую систему Insight Welding Intelligence™, что переводится как "интеллектуальные сварочные системы". Система включает в себя 2 варианта аппаратного исполнения - модули Insight Core для источников производства Miller Electric и модули ArcAgent для источников абсолютного любого производства, а также общие программно-аналитические приложения - облачное решение Insight Core и серверное решение Insight Centerpoint. В понимании компании Miller Electric интеллектуальная система - это совокупность технической и программной составляющих, которая способна творчески решать технические задачи в области сварочного производства на базе накопленных знаний. Именно это и отличает решения, предлагаемое компаний Miller Electric от остальных - способность творчески решать поставленные задачи, а не просто визуально выводить статистические данные.

Преобразуйте данные в полезную информацию, которая способствует непрерывному совершенствованию.

Повышайте производительность, улучшайте качество и управляйте затратами, измеряя свою сварочную деятельность.

Решения Insight варьируются от базовых панелей мониторинга, которые сообщают о производительности оператора и соответствии работы заданным параметров сварки, до обратной связи со сварщиком в режиме реального времени. Контроль за соблюдение сварочных параметров, контроль полноты и правильности выполнения сварочного задания, превентивное обнаружение возможных дефектов - все эти этапы приводят к полной прослеживаемости всего технологического цикла изготовления.Самое главное, что решения Insight способны контролировать весь ваш парк, независимо от марки и возраста оборудования. Оборудование производства Miller Electric имеет преимущество быть полностью интегрированным в систему Insight за счет уже встроенной функциональности.

Преимущество работы и приобретения сварочного оборудования Miller Electric компании ООО «ИТС-Инжиниринг»

Наша компания стремится к популяризации инновационного сварочного оборудования, к оптимизации затрат сварочного производства и его полной прозрачности. Решения, предлагаемые лидером в разработке сварочных технологий - компанией Miller Electric позволяют осуществить задуманное максимально эффективно и за приемлемые деньги. Решения по системам мониторинга сварочных параметров, а также аналитика полученных результатов - это путь по повышению качества, снижению брака, и понятная картина дальнейшего развития Вашего сварочного производства.- самые совершенные технологии

- отличное качество сварных швов

- надежность и высокая производительность оборудования

- неприхотливость к условиям эксплуатации и отсутствие дополнительных затрат

- оперативная техническая поддержка по всем возникающим вопросам

Реализуя эти принципы в каждом нашем предложении или консультации мы предлагаем оптимальное решение поставленных задач для Вашего сварочного производства. Мы гарантируем безопасность, отличное качество, надежность и экономию. Купить любое сварочное оборудование и оригинальные аксессуары производства Miller Electric в Москве по доступной стоимости Вы можете в ООО «ИТС-Инжиниринг». Мы принимаем заявки на электронный адрес: sales@topweldcut.ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.

Если у Вас останутся сомнения или Вы захотите попробовать уникальные технологии на своем производстве, специалисты нашей компании всегда готовы организовать демонстрацию оборудования и подробно рассказать о его особенностях в живую!