Оптимизация затрат при механизированной плазменной резке низкоуглеродистых сталей

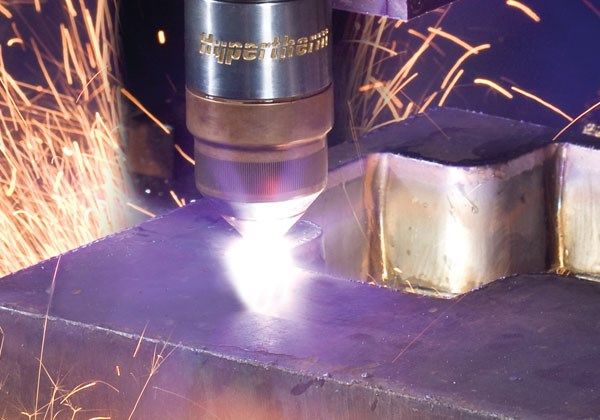

Эта уникальная технологическая разработка в данный момент доступна для систем HPR130®, HPR260® и HPR400XD® при механизированной кислородной плазменной резке с силой тока 130, 200 и 260 А для низкоуглеродистых сталей без скоса.

Затраты на плазменную резку. Из чего они складываются и как правильно экономить?

Из чего складываются затраты на плазменную резку? Это стоимость потребляемой электроэнергии и промышленных газов, расходные детали и оплата труда.Как можно увеличить рентабельность резки? Увеличить время работы оборудования, улучшить качество резки (и снизить затраты на последующую обработку деталей), контролировать затраты на расходные детали, повышать квалификацию персонала.

Сегодня мы рассмотрим оптимизацию затрат на расходные материалы, как наиболее очевидный способ экономии, хотя, по нашему мнению, это всего лишь один из способов. Только комплексный анализ работы оборудования и всестороннее формирование путей повышения его эффективности может привести к ощутимому результату.

И так, расходные материалы для систем плазменной резки Hypertherm серии HPR - это защитный колпачок, защитный экран, кожух сопла, сопло, завихритель, электрод и трубка водяного охлаждения. Основные эксплуатационные затраты приходятся на сопла и электроды. Если у Вас стоимость затрат на приобретение других расходных деталей превышает затраты на приобретение сопел и электродов, то Вам стоит задуматься о правильности эксплуатации оборудования и квалификации персонала. Сотрудники, работающие на оборудовании и обслуживающие его, должны понимать как правильно ухаживать за расходными материалами разных типов и уметь правильно определять необходимость замены электрода, сопла, защитного экрана и т.д.

Использование неоригинальных расходных материалов. Стоит игра свеч?

С вязи с тем, что за последние 20-30 лет плазменная резка получила большое распространение во всем мире, так как в определенных случаях она является наиболее оптимальным процессом тепловой резки металлов с точки зрения производительности, технологичности и затрат, то вырос спрос на расходные материалы для обеспечения ее бесперебойной работы. Естественно, что все производители, выпускающие оборудование для плазменной резки выпускают и свою линейку расходных материалов, обеспечивающие заявленные изготовителем технические характеристики. Мы не будем сравнивать оборудование различных производителей, так как у каждого из них есть свои технические ноу-хау, свои изюминки и свои достоинства для того или иного применения. Выбор оборудования для плазменной резки оставим за скобками нашего сегодняшнего обзора.С ростом количества оборудования для плазменной резки динамично растет и рынок расходных частей, а спрос, как известно, рождает предложение. На рынке появились компании, которые стали выпускать и предлагать аналоги и подделки под оригинальную продукцию. Предлагая цену, значительно ниже стоимости оригинальной продукции, эти компании проводят агрессивную маркетинговую политику по занятию доли рынка. Что они предлагают и в чем подвох?

- Основное заявляемое преимущество - стоимость.

Стоимость любого изделия складывается из затрат на материалы, стоимость обработки, упаковки, рекламы и расходов на продажу. У производителей оборудования в стоимость еще закладываются затраты на разработку новых перспективных образцов. Естественно стоимость напрямую зависит от объема производства. Чем выше объем производства - тем ниже затраты на единицу продукции.

Объем производства расходных деталей оригинальным производителем на несколько порядков выше объема производства подделок.

Основное, на чем может сэкономить производитель аналогов - это стоимость материалов и стоимость обработки. Именно этим объясняется более низкая цена.

- Заявляется качество резки на уровне оригинальной продукции.

Обратите внимание, что ни один из производителей аналогов не изготавливает оборудование или его основные узлы и, соответственно, никто из них не несет ответственность за качество и стабильность работы непосредственно оборудования. Только производитель гарантирует производительность и качество работы своего оборудования. Он знает все технологические и технические нюансы его работы и понимает чем конструктивно обусловлено то или иное его решение при изготовлении расходных деталей. Казалось бы что тут такого - просто скопировать, просто скопировать и сделать такое же будет стоить дороже, а если что-то предлагают дешевле и со своей прибылью, то ищите на чем сэкономили.

Если экономят на материалах и технологии изготовления - то итог будет в виде снижения ресурса и качества реза.

Приобретение аналогов и подделок - это эфемерная сиюминутная выгода. В конечном итоге Вы заплатите больше. Больше, так как увеличится количество приобретаемых расходных деталей из-за их более низкого ресурса, больше, так как вырастут затраты на последующую механическую обработку деталей, больше, так как при выходе из строя оборудования это не будет являться гарантийным случаем из-за нарушения регламентированного производителем режима работы.

Типичные проблемы, к которым приводит использование неоригинальных расходных деталей.

- Перегрев и оплавление головки резака из-за нарушения режима охлаждения. Замена резака. Возможен выход из строя источника плазменной резки.

- Оплавление внутренних кабелей резака. Замена резака. Возможен выход из строя источника плазменной резки.

- Ухудшение качества реза, появления большего скоса резки. Увеличение затрат на последующие технологические операции.

- Значительно меньшее число прожигов. Более частая смена расходных частей, более высокая стоимость реза.

- Нестабильная работа. Необходимость более частого прерывания процесса резки для замены расходных частей, более частая смена расходных частей, более высокая стоимость реза.

Ниже приведены фотографии последствий применения неоригинальных расходных частей некоторыми Заказчиками.

Хотите действительно экономить, а не увеличивать свои затраты?

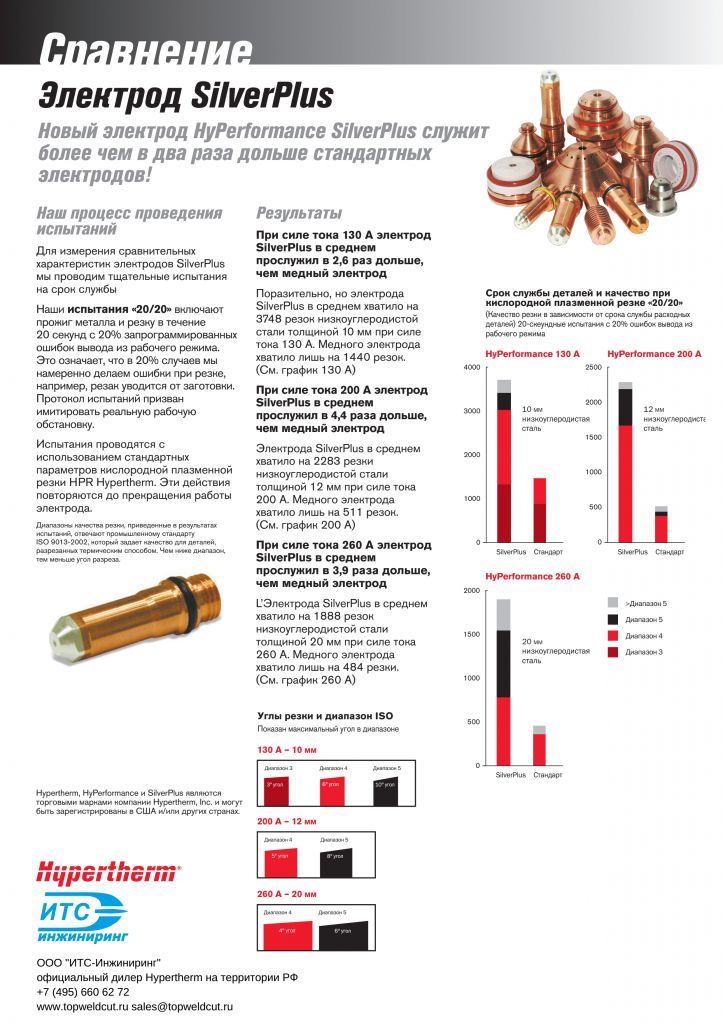

Компания Hypertherm предлагает уникальное решение для снижения эксплуатационных затрат на приобретения электродов при резке низкоуглеродистой стали - электроды серии SilverPlus. SilverPlus - это проверенная технология, которая кардинально увеличивает срок службы электродов, снижая эксплуатационные затраты.Отличительные преимущества электродов SilverPlus

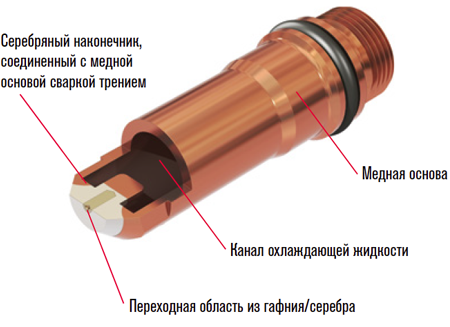

В отличие от других медных или серебряных электродов электроды SilverPlus имеют надежные сварные соединения из твердотельной меди/серебра, что гарантирует стабильную производительность каждого электрода.Сварка серебряной и медной частей выполняется перед механической обработкой электрода, что позволяет расположить гафниевую вставку по центру электрода с идеальной точностью. Тем самым обеспечивается максимальная надежность работы.

Качество стыка серебро/медь, полученного с использованием сварки трением, сопоставимо с качеством штамповки. Такой стык обеспечивает наилучшую электро- и теплопроводность, максимизируя срок службы и стабильность работы.

В ходе износа электродов SilverPlus на внутренней поверхности сопла накапливается гораздо меньше остатков материала, чем при износе любого медного электрода, что позволяет снизить риск возможного повреждения сопла.

В результате технология SilverPlus позволяет двое увеличить срок службы как электрода, так и сопла. Расходные детали Hypertherm разрабатываются с учетом критически важных для работы допусков и производятся с соблюдением высочайших уровней точности и воспроизводимости, поэтому они обеспечивают надежность и стабильность характеристик работы.

Принцип работы технологии

Переходная область электрода SilverPlus в точке переноса электричества выполнена из гафния/серебра. Переходная область из гафния/серебра позволяет извлечь больше тепловой энергии и характеризуется более прочным сцеплением, допуская большую глубину изъязвления гафниевой вставки.Результат: значительное увеличение срока службы электрода и сопла — повышение производительности и снижение эксплуатационных затрат благодаря сокращению количества используемых комплектов расходных деталей и их замен.

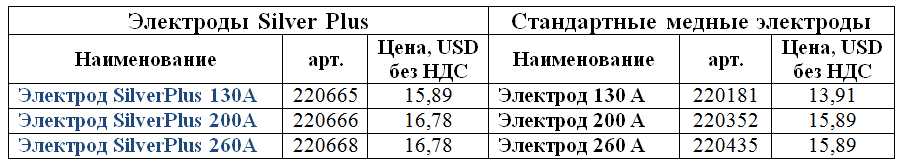

Ваша выгода - снижение затрат на приобретение электродов в 2 раза.

При стоимости электрода SilverPlus на 10% выше стоимости обычного медного электрода Вы получаете более чем двухкратную выгоду в его стойкости.

Преимущества приобретения расходных материалов Hypertherm в компании ООО «ИТС-Инжиниринг»

Компания ИТС-Инжиниринг является официальным дилером продукции Hypertherm на территории Российской Федерации. Также наша компания является официальным дилером компании Messer - производителя машин тепловой резки и авторизована изготовителем на поставку и сервисное обслуживание как самих портальных машин, так и источников плазменной резки, входящих в состав оборудования. Мы понимаем от чего зависит качественная и надежная работа всего оборудования. Наши специалисты готовы проконсультировать Вас по любым вопросам, связанным с эксплуатацией и обслуживанием источников Hypertherm.- только 100% оригинальная продукция

- большой склад запасных и расходных частей в наличии

- оперативная техническая поддержка по всем возникающим вопросам

Купить любые расходные материалы для механизированной плазменной резки для источников Hypertherm Вы можете в ООО «ИТС-Инжиниринг». Мы готовы работать по долгосрочным договорам на комплексное обслуживание оборудования Hypertherm и нести ответственность за качество и оригинальность предлагаемых нами расходных материалов. Мы принимаем заявки на электронный адрес: sales@topweldcut.ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.